生物柴油具有不含硫、可再生和含氧量高等 特點,是一種優良的石化柴油替代品。 傳統的生 物柴油大多以大豆、菜籽、棉籽等草本植物,以及 棕櫚、文冠果等木本植物為原料進行制備,存在 “與民爭地、與人爭糧”的問題,使得生物柴油的 產量受到限制。 海藻具有生長速度快、適應環境 能力強、油脂含量高和不占用耕地等優點,有望 解決制備生物柴油的原料供應不足的問題,已經 成為生物燃料研究領域的熱點。

近年來, 國內外學者針對海藻生物柴油的 制備工藝 開 展 了 許 多 研 究 。 段 敏 采 用 超 臨 界 CO2 萃取法對水培小球藻的油脂進行了萃取 , 并優化了小球藻生物柴油的制備工藝, 在優化 后的最佳工藝條件下,小球藻生物柴油(Chlorella Biodiesel Fuel,CBF)的產率可達 1.77%。 畢生 雷通過單因素試驗考察了硫酸添加量、含水量、 乙醇添加量、 反應溫度和反應時間對小球藻生 物柴油產率的影響, 并采用正交試驗對反應條 件進行了優化, 得出的最佳工藝條件為硫酸與 原料的質量比為 6∶1,含水量為 10%,乙醇與原 料的質量比為 11∶1,反應溫度為 90 ℃,反應時 間為 3 h,在此條件下,小球藻生物柴油的產率 高達 59.72%。 徐玉福采用水熱催化液化法與正 交 試 驗 相 結 合 的 方 法 制 備 了 小 球 藻 生 物 柴 油,并得到了最優反應條件,即采用質量分數為 5%的 Ce/HZSM-5 作為催化劑,在 300 ℃的水熱 條件下催化液化 20 min, 小球藻粉和溶劑的質 量比為 1∶10,在此條件下,小球藻生物柴油的產 率可達 39.87%。 Marwan 以 咸 水 池 中生 長 的 小球藻為原料, 采用酯交換法制備了小球藻生 物柴油,研究發現,小球藻的水分含量對生物柴 油產率的影響不大, 通過微波反應器的處理可 促進脂肪酸分子的釋放, 從而提高生物柴油的 產率。 Shirazi 將響應面法與中心組合設計法相 結合,研究了反應溫度、反應時間、微藻含水量 和臨界壓力等因素對生物柴油產率的影響,研 究發現, 在反應溫度為 300 ℃, 反應時間為 30 min,微藻含水量為 40%,臨界壓力為 6.61 MPa 的 條 件 下 , 生 物 柴 油 的 產 率 高 達 99.32% 。 Sharma 通過半連續培養的方式得到了高油脂小 球藻,并研究了微波輻射下催化劑用量、甲醇用 量、 反應溫度和反應時間等條件對生物柴油產 率的影響,通過正交試驗優化反應條件,生物柴 油的產率可達 84.01%。 Dianursanti 采用 BlighDryer 法提取了小球藻的油脂,并將小球藻油脂 與 甲 醇 進 行 酯 交 換 反 應 制 備 了 小 球 藻 生 物 柴 油,采用正交試驗優化了酯交換反應條件,在反應溫度為 60 ℃,反應時間為 4 h,催化劑和溶劑 質量比為 1∶400 的條件下, 小球藻生物柴油的 產率為 36.78%。

本試驗所用的小球藻藻粉是一種利用野生 小球藻制備的藻粉,該小球藻油脂含量為 10.0%~ 15.2%,油脂產率為 2~1 200 mg/(L·d),生物質產 率為 0.02~2.5g/(L·d)。 該小球藻廣泛分布于自然 界,生物量能在 20 h 內增長 4 倍,易于培養,成本 較低,適用于生物柴油的大規模生產。 本試驗所用的儀器主要有 DF-101S 型磁力 攪拌水浴鍋、VGT-990 型超聲波清洗器、DZF-6050型干燥箱(上海精宏實驗設備有限公司擬)、 安捷倫 6890GC 氣質聯用 儀、粘度計和密度計等;所用的甲醇、正己烷和濃 硫酸等試劑均為分析純。

野生小球藻的油脂包圍在較厚的細胞壁內, 難以析出,影響酯交換反應的進行,因而需要對細 胞壁進行破碎預處理。 采用超聲波振蕩法、研磨法和反復凍融法對小球藻藻粉進行破壁處理,其 中,超聲波振蕩時間分別為 20,30,40,50,60 min, 研磨時間分別為 10,20,30,40,50 min, 反復凍融 次數分別為 2,3,4,5,6。 以預處理后的小球藻藻 粉為原料,在反應溫度為 70 ℃,反應時間為 5 h, 攪拌速度為 300 r/min,小球藻藻粉質量為 5 g,甲 醇用量為 30 mL,濃硫酸用量為 1 mL 的工藝條件 下,采用直接轉酯法制備小球藻生物柴油,通過比 較小球藻生物柴油的產率, 考察不同預處理方法 的破壁效果。

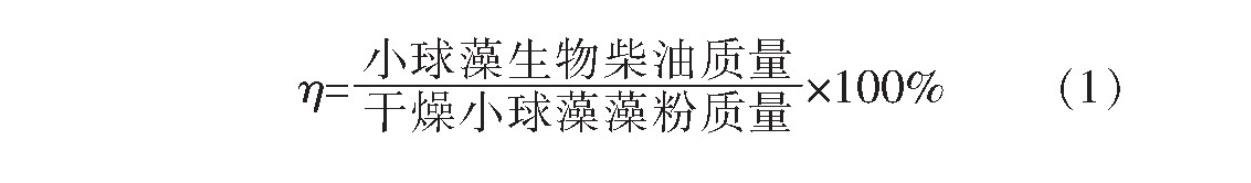

小球藻生物柴油產率(η)的計算式為

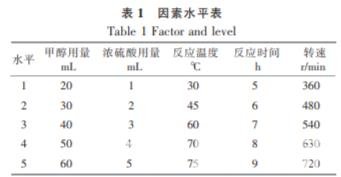

固定小球藻藻粉的質量為 5 g, 選取甲醇用 量、催化劑(濃硫酸)用量、反應溫度、反應時間和 攪拌速度為試驗因素,每個因素考察 5 個水平,采 用 L25(56 )正交試驗表設計正交試驗,分析比較不 同條件下小球藻生物柴油的產率。 表 1 為因素水 平表。

利 用 非 線 性 逼 近 性 能 較 強 的 廣 義 回 歸 神 經網絡,預測 5 種因素 5 種水平所有可能的 3 125 種組合下小球藻生物柴油的產率。 利用 Matlab 軟件編程, 對所選取的 25 個樣本采用dividevec 函 數 隨 機 分 成 訓 練 樣 本 (80% ) 和 驗 證 樣 本 (20%)兩部分。 本文建立的神經網絡分為 4層, 其中第 1 層和第 4 層分別為輸入、 輸出層,第 2 層和第 3 層均為隱含層。 分別以制備工藝中 5 種 因 素 (甲 醇 用 量 、濃 硫 酸 用 量 、反 應 溫 度 、 反應時間、攪拌速度)作為輸入量,小球藻生物 柴油的產率作為輸出量。

隨著超聲波振蕩時 間、研磨時間和反復凍融次數的增加,小球藻生物 柴油的產率先逐漸升高后趨于穩定。 由此可見,3 種方法均有利于細胞壁的破碎, 從而促進油脂的 析出,且破壁效果為超聲波振蕩法>研磨法>反復 凍融法。因此,后續試驗采用超聲波振蕩和研磨相 結合的方法對小球藻藻粉進行預處理, 以期最大 程度地破碎小球藻細胞壁。,隨著反應時間的逐漸延長, 小球藻生物柴油的產率先逐漸增加后保持平穩, 最后維持在 2.2%左右。 這是因為隨著反應時間的 延長,酯交換反應進行得更加充分,使得小球藻生 物柴油的產率逐漸升高; 當反應時間進一步延長 時, 反應物的蒸發流失導致小球藻生物柴油產率 上升的速度減慢。 過長的反應時間會增大能量的 消耗,增加制備成本,因此,最佳反應時間為 8 h。

①采用直接轉酯法制備了小球藻生物柴油, 并對比分析了不同破壁方法的預處理效果,其中, 研磨法和超聲波振蕩法均能取得較好的預處理效果。

②通過正交試驗, 研究了不同因素對小球藻 生物柴油產率的影響規律, 并確定了最優工藝條 件為甲醇用量為 40 mL,濃硫酸用量為 3 mL,反應 溫度為 60 ℃,反應時間為 7 h,攪拌速度為 540 r/min, 在此條件下, 小球藻生物柴油的產率為 2.5%。

③通過人工神經網絡模型, 可以較好地優化 小球藻生物柴油制備工藝, 并使結果誤差控制在 5%以內。 優化后的工藝條件為甲醇用量為 40 mL,濃硫酸用量為 1.7 mL,反應溫度為 55 ℃,反 應時間為 6 h, 攪拌速度為 720 r/min, 在此條件 下,小球藻生物柴油的產率為 2.6%。

④CBF 的粘度與 0# 車用柴油接近,密度和十 六烷值比 0# 車用柴油略高,熱值比 0# 車用柴油略 低;CBF5 的主要理化特性均符合 0# B5 柴油的國 家標準,可作為車用柴油的替代燃料。